JUK

*Ehrenmitglied*

Wie kommt man auf die Idee, ein Sondermodell aufzulegen?

Den „Floh“, ein Sondermodell anlässlich des 10jährigen Bestehens des TT-Boardes herauszubringen, hat mir ein Foriker aus Berlin auf dem Dresdner Herbststammtisch im November des letzten Jahres ins Ohr gesetzt.

Seine, mehr oder wenig allgemein formulierte Frage - „Nächstes Jahr wird das Board 10 Jahre alt – ist da von euch irgendwas geplant?“ - setzte sich bei mir im Kopf fest und beschäftigte meine Gehirnzellen.

Im Moderatorenpanel stellte ich Ende November die Anfrage schließlich zur Diskussion und machte auch gleich selbst einige Vorschläge, zum Beispiel Boardfähnchen, Boardkuchen oder bedruckte Gesundheitsdrops, die jedoch nicht den Geschmack und den Beifall der Moderatoren fanden.

Also wurde eine Arbeitsgruppe gebildet, die in unzähligen virtuellen Sitzungen nun ihrerseits mehrere ernst gemeintere Ideen hervorbrachte, die zur Diskussion standen. Wichtig war uns, keinen der allgemein beliebten Kühlwagen zu ordern und entsprechend bedrucken zu lassen. Genauso sollte es kein Freelance – Modell in Boardfarben werden. Es sollte also ein wirklich existierendes Modell, beziehungsweise ein Set, bestehend aus zwei Wagen sein. Nach einem ernüchternden Blick in unsere Boardkasse starb dann das Set und es blieb bei einem Wagen, der ein reales Vorbild haben sollte. Ziel war es, möglichst viele Boarder anzusprechen, also entschieden wir uns für die Epoche IV (Damit waren natürlich die Moderatoren, die andere Epochen bevorzugen, besonders glücklich ). Weiterhin sollte er möglichst in beiden Bahnverwaltungen (DB / DR) einsetzbar sein. Stand also noch die Entscheidung Personen- oder Güterwagen.

). Weiterhin sollte er möglichst in beiden Bahnverwaltungen (DB / DR) einsetzbar sein. Stand also noch die Entscheidung Personen- oder Güterwagen.

Angesicht der Tatsache, daß die Digitalzentrale, unser stets verlässlicher Partner auf den TT-Messen, ebenfalls sein Zehnjähriges feiert und mit im Boot sitzen sollte, einigten wir uns auf einen Güterwagen mit einem Beladegut der Digitalzentrale. Das Modell sollte auf 300 Stück limitiert sein und ein Zertifikat besitzen.

Der Anfang ist gemacht, wie nun weiter ?

Zuerst mussten Partner gefunden werden, die uns bei der Umsetzung unserer Idee helfen konnten. Da war erst einmal ein entsprechendes Vorbild zu finden, welches genutzt werden konnte, desweiteren brauchten wir einen Hersteller für den Wagen. Das Ladegut musste ausgewählt und jemand gesucht werden, der die professionelle Lackierung übernahm und vieles andere mehr.

Die ersten Probleme tauchten auf, als es um die Herstellung des Wagens ging. Leider warteten die Sebnitzer nicht gerade auf einen Auftrag von uns (Vereinbarungen über die Produktion von Sondermodellen werden mit den Auftraggebern im Herbst des Vorjahres abgeschlossen) sodass es einiger Überzeugungsarbeit bedurfte, einen Korridor für die Produktion eines Wagens freizuhalten, von dem wir noch nicht einmal wussten, welches Modell es letztendlich sein sollte. Besonders um den Liefertermin wurde hartnäckig gerungen. All dies hielt uns nicht von unserer Idee ab und konnten auch zur Zufriedenheit aller geklärt werden. Bezüglich des Ladegutes hielt sich Grischan in Schweigen, was zu diesem Zeitpunkt noch niemanden beunruhigte, geschweige denn stutzig machte (eine Vorstellung über den Ausleger und die aufwändige Komplettierung hätte unserem Eiffer bestimmt einen Dämpfer verpasst). Für die Lackierung des Zurüstteiles konnte Jens Klose von MMC gewonnen werden. Bei den Zertifikaten und Banderolen half uns Claudius, der uns schon mehrfach unterstützt hatte.

Da ich diese wahnwitzige Idee hatte, liefen bei mir letzendlich alle Fäden zusammen.

Nun wird es konkret

Nachdem rund um die Weihnachtszeit die Vorschläge und Ideen sehr breitgefächert waren, wurde es Mitte Januar (die Zeit lief uns davon) konkret. Mit Birgers Hilfe, der die entsprechenden Vorbildinformationen besorgte und letztendlich auch die Druckvorlage prüfte und freigab verständigten wir uns auf einen Rs 683 der DB, beschriftet als Mietwagen DR.

Nun galt es, die Firma Tillig zu kontaktieren, ob das gewünschte Modell in der knappen Zeit realisierbar sei, was uns nach einiger Zeit bestätigt wurde.

Grischan begann die Ätzvorlagen für das Beladegut in Form des Kranauslegers (EDK 300) zu zeichnen und erste Prototypen zusammenzubauen.

Yves von der Digitalzentrale wiederum grübelte hinsichtlich einer vorbildgerechten, aus Holz gelaserten, Transportsicherung.

Claudius entwickelte das Zertifikat und die Banderole.

Desweiteren wurde durch Jan ein Lademeister der DB befragt, wie ein solches schweres Teil entsprechend den Vorschriften zu transportieren sei. Die Antwort findet sich im Laserbausatz wieder.

Beim Kranausleger gingen die Meinungen – Ätzplatine oder Fertigmodell – anfangs auseinander. Nachdem wir die ersten Vorstellungen von Grischan gesehen hatten, konnte die Lötfraktion überzeugt werden, den Kranausleger zusammenzubauen. Bis es soweit war, mussten jedoch noch andere Dinge geklärt werden.

Die Zeit läuft davon und langsam steigt die Umgeduld in mir

Irgendwie will die Ätzerei nicht so, wie Grischan will oder Grischan hat noch Details auf der Vorlage geändert, was zu einer weiteren Probeätzung (50-A4-Bleche Schrottausleger wollten wir nicht riskieren) führte, sodass die Bleche, bedingt durch Männertag und die Pfingstfeiertage, Mitte Juni endlich zum Zusammenbau vorliegen.

Jetzt kommt Fahrt in die Angelegenheit

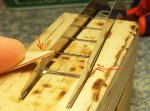

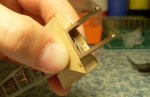

Unsere Löter treten auf den Plan und lassen ihre Lötkolben glühen. Innerhalb von rund 3 Wochen, werden 300 Kranausleger in Hand- und Heimarbeit zusammengebaut. Während eines Dresdner Workshopwochenendes entstehen die ersten fertigen Teile. Dabei wird die Technologie verfeinert und alles für die anderen Löter fotografisch dokumentiert.

Hier die Erfolgszahlen:

21.06.2011 – 56 Stück

22.06.2011 – 62 Stück

23.06.2011 – 70 Stück

25.06.2011 – 93 Stück

26.06.2011 – 111 Stück

27.06.2011 – 124 Stück

28.06.2011 – 129 Stück

29.06.2011 – 135 Stück

30.06.2011 – 141 Stück

01.07.2011 – 149 Stück

02.07.2011 – 169 Stück

03.07.2011 – 204 Stück

04.07.2011 – 210 Stück

05.07.2011 – 218 Stück

06.07.2011 – 222 Stück

07.07.2011 – 240 Stück

08.07.2011 – 263 Stück

09.07.2011 – 290 Stück

13.07.2011 – 300 Stück

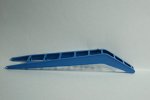

Nur noch einen reichlichen Monat bis Lößnitz – jetzt muss der Lackierer aber Gas geben. Apropo Farbgebung - darüber hatten wir uns den Kopf noch gar nicht zerbrochen. Zur Wahl standen u.a. Boardblau, TGL-Blau, Oxidrot, Bleimennige oder nur eine graue Grundierung. In einer Umfrage setzte sich setzte letztendlich die Variante TGL-Blau (6 Nennungen) vor Ocidrot (2 Nennungen) und Boardblau, Bleimennige und grauer Grundierung (je 1 Nennung) durch, aber welcher Blauton ? Zur Auswahl standen Lichtblau 5012, Himmelblau 5015 oder Verkehrsblau 5017. Final haben wir uns für Himmelblau 5015 entschieden - wir wir heute denken war dies nicht ganz verkehrt.

Nun also, die Kranausleger zu Jens Klose transportieren! Und da geschah etwas Ungewöhnliches – Jens war sprachlos und betrachtete mit großen Augen die Ausleger. Als er meine Zeitvorgaben hörte, grummelte er etwas in sich hinein und meinte: „Kein Problem, machen wir schon.“ Ich war erleichtert. In weniger als zwei Wochen hatte ich alle Ausleger grundiert und gespritzt wieder bei mir.

Aber da war noch die Sache mit der Transportsicherung. Beim näheren Betrachten des Laserbausatzes beschloss Yves, noch eine entsprechende Bauanleitung zu entwerfen. Aber wer sollte die in so kurzer Zeit drucken und verpackungsgerecht falten? Also nachgedacht und Oernel kontaktiert. Um 09:30 Uhr lag das Muster bei ihm vor, mittags fanden sich alle Bauanleitungen gedruckt und gefaltet schon in der Post - spektakulär.

Nun war, bis auf die Wagen alles in Chemnitz – Kranausleger, Banderolen, von meiner Frau nummerierte Zertifikate, Laserbausätze und Bauanleitungen.

Mein Puls wurde langsam ruhiger, nun wollte ich erst einmal eine Woche Urlaub geniessen.

Am 12.08., rund zwei Wochen vor Lößnitz, hielt der Postbote vor unserem Haus, packte die Sackkarre aus und übergab mir die 300 Modelle von Tillig.

Nun mussten nur noch alle Einzelteile zusammengebracht werden, das heißt, Schachtel öffnen, Steg aus der Verpackung herausschneiden, Kranauslager einlegen und sichern, Bauanleitung, Bausatz und blauen Zettel zusammenführen und mit dem Modell in die Schachtel bugsieren, Schachtel wieder gut verschließen, Banderole falten und anbringen.

Auch hier wurden motivierend die fertigen Zahlen veröffentlicht:

12.08.2011 – 38 Stück

13.08.2011 – 78 Stück

14.08.2011 – 126 Stück

15.08.2011 – 174 Stück

16.08.2011 – 216 Stück

17.08.2011 – 269 Stück

18.08.2011 – 300 Stück

Dies ist die Entstehungsgeschichte des Modells. Sicherlich habe ich etliches vergessen, aber vielleicht macht es deutlich, welcher Aufwand, sowohl logistisch als auch zeitlich gesehen, hinter diesem Projekt steckt, welche Schwierigkeiten zu überwinden waren und das es ohne die Mitarbeit von vielen nicht möglich gewesen wäre, ein solches Projekt zu stemmen. Vielen Dank nochmals an Jan, Dikusch, Grischan, Gruenes Herz, R.P., Johannes, Hirschi, Jay347, TT-Bahner, Torsten, Yves, Claudius, Oernel, Birger, das Team von Tillig-Modellbahn GmbH sowie Jens Klose von MMC für Ihr Mitarbeit an der Entstehung dieses Modelles.

In den nachfolgenden Posts wird die Geschichte noch fotografisch dokumentiert und ergänzt.

Bild 1 - Originalfoto von Torsten zeigt einen EDK in einer anderen möglichen Farbgebung

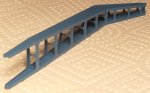

Bild 2 - das zugerüstete Modell

Den „Floh“, ein Sondermodell anlässlich des 10jährigen Bestehens des TT-Boardes herauszubringen, hat mir ein Foriker aus Berlin auf dem Dresdner Herbststammtisch im November des letzten Jahres ins Ohr gesetzt.

Seine, mehr oder wenig allgemein formulierte Frage - „Nächstes Jahr wird das Board 10 Jahre alt – ist da von euch irgendwas geplant?“ - setzte sich bei mir im Kopf fest und beschäftigte meine Gehirnzellen.

Im Moderatorenpanel stellte ich Ende November die Anfrage schließlich zur Diskussion und machte auch gleich selbst einige Vorschläge, zum Beispiel Boardfähnchen, Boardkuchen oder bedruckte Gesundheitsdrops, die jedoch nicht den Geschmack und den Beifall der Moderatoren fanden.

Also wurde eine Arbeitsgruppe gebildet, die in unzähligen virtuellen Sitzungen nun ihrerseits mehrere ernst gemeintere Ideen hervorbrachte, die zur Diskussion standen. Wichtig war uns, keinen der allgemein beliebten Kühlwagen zu ordern und entsprechend bedrucken zu lassen. Genauso sollte es kein Freelance – Modell in Boardfarben werden. Es sollte also ein wirklich existierendes Modell, beziehungsweise ein Set, bestehend aus zwei Wagen sein. Nach einem ernüchternden Blick in unsere Boardkasse starb dann das Set und es blieb bei einem Wagen, der ein reales Vorbild haben sollte. Ziel war es, möglichst viele Boarder anzusprechen, also entschieden wir uns für die Epoche IV (Damit waren natürlich die Moderatoren, die andere Epochen bevorzugen, besonders glücklich

). Weiterhin sollte er möglichst in beiden Bahnverwaltungen (DB / DR) einsetzbar sein. Stand also noch die Entscheidung Personen- oder Güterwagen.

). Weiterhin sollte er möglichst in beiden Bahnverwaltungen (DB / DR) einsetzbar sein. Stand also noch die Entscheidung Personen- oder Güterwagen. Angesicht der Tatsache, daß die Digitalzentrale, unser stets verlässlicher Partner auf den TT-Messen, ebenfalls sein Zehnjähriges feiert und mit im Boot sitzen sollte, einigten wir uns auf einen Güterwagen mit einem Beladegut der Digitalzentrale. Das Modell sollte auf 300 Stück limitiert sein und ein Zertifikat besitzen.

Der Anfang ist gemacht, wie nun weiter ?

Zuerst mussten Partner gefunden werden, die uns bei der Umsetzung unserer Idee helfen konnten. Da war erst einmal ein entsprechendes Vorbild zu finden, welches genutzt werden konnte, desweiteren brauchten wir einen Hersteller für den Wagen. Das Ladegut musste ausgewählt und jemand gesucht werden, der die professionelle Lackierung übernahm und vieles andere mehr.

Die ersten Probleme tauchten auf, als es um die Herstellung des Wagens ging. Leider warteten die Sebnitzer nicht gerade auf einen Auftrag von uns (Vereinbarungen über die Produktion von Sondermodellen werden mit den Auftraggebern im Herbst des Vorjahres abgeschlossen) sodass es einiger Überzeugungsarbeit bedurfte, einen Korridor für die Produktion eines Wagens freizuhalten, von dem wir noch nicht einmal wussten, welches Modell es letztendlich sein sollte. Besonders um den Liefertermin wurde hartnäckig gerungen. All dies hielt uns nicht von unserer Idee ab und konnten auch zur Zufriedenheit aller geklärt werden. Bezüglich des Ladegutes hielt sich Grischan in Schweigen, was zu diesem Zeitpunkt noch niemanden beunruhigte, geschweige denn stutzig machte (eine Vorstellung über den Ausleger und die aufwändige Komplettierung hätte unserem Eiffer bestimmt einen Dämpfer verpasst). Für die Lackierung des Zurüstteiles konnte Jens Klose von MMC gewonnen werden. Bei den Zertifikaten und Banderolen half uns Claudius, der uns schon mehrfach unterstützt hatte.

Da ich diese wahnwitzige Idee hatte, liefen bei mir letzendlich alle Fäden zusammen.

Nun wird es konkret

Nachdem rund um die Weihnachtszeit die Vorschläge und Ideen sehr breitgefächert waren, wurde es Mitte Januar (die Zeit lief uns davon) konkret. Mit Birgers Hilfe, der die entsprechenden Vorbildinformationen besorgte und letztendlich auch die Druckvorlage prüfte und freigab verständigten wir uns auf einen Rs 683 der DB, beschriftet als Mietwagen DR.

Nun galt es, die Firma Tillig zu kontaktieren, ob das gewünschte Modell in der knappen Zeit realisierbar sei, was uns nach einiger Zeit bestätigt wurde.

Grischan begann die Ätzvorlagen für das Beladegut in Form des Kranauslegers (EDK 300) zu zeichnen und erste Prototypen zusammenzubauen.

Yves von der Digitalzentrale wiederum grübelte hinsichtlich einer vorbildgerechten, aus Holz gelaserten, Transportsicherung.

Claudius entwickelte das Zertifikat und die Banderole.

Desweiteren wurde durch Jan ein Lademeister der DB befragt, wie ein solches schweres Teil entsprechend den Vorschriften zu transportieren sei. Die Antwort findet sich im Laserbausatz wieder.

Beim Kranausleger gingen die Meinungen – Ätzplatine oder Fertigmodell – anfangs auseinander. Nachdem wir die ersten Vorstellungen von Grischan gesehen hatten, konnte die Lötfraktion überzeugt werden, den Kranausleger zusammenzubauen. Bis es soweit war, mussten jedoch noch andere Dinge geklärt werden.

Die Zeit läuft davon und langsam steigt die Umgeduld in mir

Irgendwie will die Ätzerei nicht so, wie Grischan will oder Grischan hat noch Details auf der Vorlage geändert, was zu einer weiteren Probeätzung (50-A4-Bleche Schrottausleger wollten wir nicht riskieren) führte, sodass die Bleche, bedingt durch Männertag und die Pfingstfeiertage, Mitte Juni endlich zum Zusammenbau vorliegen.

Jetzt kommt Fahrt in die Angelegenheit

Unsere Löter treten auf den Plan und lassen ihre Lötkolben glühen. Innerhalb von rund 3 Wochen, werden 300 Kranausleger in Hand- und Heimarbeit zusammengebaut. Während eines Dresdner Workshopwochenendes entstehen die ersten fertigen Teile. Dabei wird die Technologie verfeinert und alles für die anderen Löter fotografisch dokumentiert.

Hier die Erfolgszahlen:

21.06.2011 – 56 Stück

22.06.2011 – 62 Stück

23.06.2011 – 70 Stück

25.06.2011 – 93 Stück

26.06.2011 – 111 Stück

27.06.2011 – 124 Stück

28.06.2011 – 129 Stück

29.06.2011 – 135 Stück

30.06.2011 – 141 Stück

01.07.2011 – 149 Stück

02.07.2011 – 169 Stück

03.07.2011 – 204 Stück

04.07.2011 – 210 Stück

05.07.2011 – 218 Stück

06.07.2011 – 222 Stück

07.07.2011 – 240 Stück

08.07.2011 – 263 Stück

09.07.2011 – 290 Stück

13.07.2011 – 300 Stück

Nur noch einen reichlichen Monat bis Lößnitz – jetzt muss der Lackierer aber Gas geben. Apropo Farbgebung - darüber hatten wir uns den Kopf noch gar nicht zerbrochen. Zur Wahl standen u.a. Boardblau, TGL-Blau, Oxidrot, Bleimennige oder nur eine graue Grundierung. In einer Umfrage setzte sich setzte letztendlich die Variante TGL-Blau (6 Nennungen) vor Ocidrot (2 Nennungen) und Boardblau, Bleimennige und grauer Grundierung (je 1 Nennung) durch, aber welcher Blauton ? Zur Auswahl standen Lichtblau 5012, Himmelblau 5015 oder Verkehrsblau 5017. Final haben wir uns für Himmelblau 5015 entschieden - wir wir heute denken war dies nicht ganz verkehrt.

Nun also, die Kranausleger zu Jens Klose transportieren! Und da geschah etwas Ungewöhnliches – Jens war sprachlos und betrachtete mit großen Augen die Ausleger. Als er meine Zeitvorgaben hörte, grummelte er etwas in sich hinein und meinte: „Kein Problem, machen wir schon.“ Ich war erleichtert. In weniger als zwei Wochen hatte ich alle Ausleger grundiert und gespritzt wieder bei mir.

Aber da war noch die Sache mit der Transportsicherung. Beim näheren Betrachten des Laserbausatzes beschloss Yves, noch eine entsprechende Bauanleitung zu entwerfen. Aber wer sollte die in so kurzer Zeit drucken und verpackungsgerecht falten? Also nachgedacht und Oernel kontaktiert. Um 09:30 Uhr lag das Muster bei ihm vor, mittags fanden sich alle Bauanleitungen gedruckt und gefaltet schon in der Post - spektakulär.

Nun war, bis auf die Wagen alles in Chemnitz – Kranausleger, Banderolen, von meiner Frau nummerierte Zertifikate, Laserbausätze und Bauanleitungen.

Mein Puls wurde langsam ruhiger, nun wollte ich erst einmal eine Woche Urlaub geniessen.

Urlaub !!!!

Am 12.08., rund zwei Wochen vor Lößnitz, hielt der Postbote vor unserem Haus, packte die Sackkarre aus und übergab mir die 300 Modelle von Tillig.

Nun mussten nur noch alle Einzelteile zusammengebracht werden, das heißt, Schachtel öffnen, Steg aus der Verpackung herausschneiden, Kranauslager einlegen und sichern, Bauanleitung, Bausatz und blauen Zettel zusammenführen und mit dem Modell in die Schachtel bugsieren, Schachtel wieder gut verschließen, Banderole falten und anbringen.

Auch hier wurden motivierend die fertigen Zahlen veröffentlicht:

12.08.2011 – 38 Stück

13.08.2011 – 78 Stück

14.08.2011 – 126 Stück

15.08.2011 – 174 Stück

16.08.2011 – 216 Stück

17.08.2011 – 269 Stück

18.08.2011 – 300 Stück

FERTSCH !!

Dies ist die Entstehungsgeschichte des Modells. Sicherlich habe ich etliches vergessen, aber vielleicht macht es deutlich, welcher Aufwand, sowohl logistisch als auch zeitlich gesehen, hinter diesem Projekt steckt, welche Schwierigkeiten zu überwinden waren und das es ohne die Mitarbeit von vielen nicht möglich gewesen wäre, ein solches Projekt zu stemmen. Vielen Dank nochmals an Jan, Dikusch, Grischan, Gruenes Herz, R.P., Johannes, Hirschi, Jay347, TT-Bahner, Torsten, Yves, Claudius, Oernel, Birger, das Team von Tillig-Modellbahn GmbH sowie Jens Klose von MMC für Ihr Mitarbeit an der Entstehung dieses Modelles.

In den nachfolgenden Posts wird die Geschichte noch fotografisch dokumentiert und ergänzt.

Bild 1 - Originalfoto von Torsten zeigt einen EDK in einer anderen möglichen Farbgebung

Bild 2 - das zugerüstete Modell