FB.

Foriker

Hallo miteinander

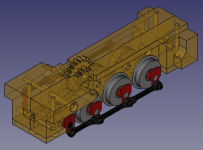

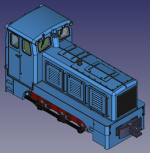

wenn es in Spur Z eine V36 gibt könnte man das Fahrgestell eventuell umfriemeln.

fb.

wenn es in Spur Z eine V36 gibt könnte man das Fahrgestell eventuell umfriemeln.

fb.

Follow along with the video below to see how to install our site as a web app on your home screen.

Anmerkung: This feature may not be available in some browsers.

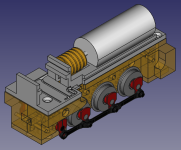

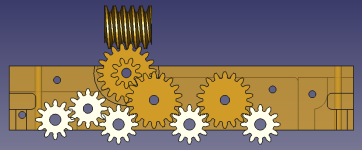

Ich fürchte, dass wir in TTe hier an der Grenze des Machbaren sind. Selbst mit Messinggetriebe wird meine kein Zugpferd.

Die einzige mir bekannte industrielle Anwendung von WCu ist die Herstellung von Elektroden für das Senkerodieren. Die werden definitiv gefräst. Wenn dabei ein hoher Werkzeugverschleiß auftritt, wird der offensichtlich in Kauf genommen und mit einkalkuliert.Ich weiß nur, dass bei Wolframkupfer kommerzielle Anbieter i.d.R. abwinken bzw. es als Material gar nicht anbieten. Der Verlust an Fräsern ist einfach zu hoch.

Wo in Deinem Gehäuse wird ein Zahnrad gelagert?Ich bin mir nicht sicher, ob Schleuderguss präzise genug wäre. Wir reden über M0.3. Das Getriebespiel muss so klein wie möglich bleiben. Wenn dann zu viel schrumpft, klemmt es. Außerdem streiten sich die Stangen links und rechts irgendwann, wer Recht hat.

Da eine originalgetreue Konstruktion schon vorliegt, wäre das ein klarer Rückschritt.wenn es in Spur Z eine V36 gibt könnte man das Fahrgestell eventuell umfriemeln.

Das alles und noch viel mehr (Schrumpfung etc.) kriegst Du aber bei einem ganz unverbindlichen Telefongespräch mit MMC raus...Ganz einfach wird das bei einer Wandstärke von 0,7 mm aber wahrscheinlich nicht.

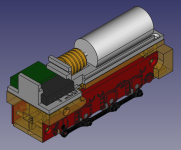

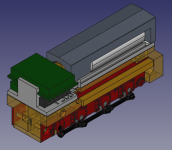

Dann machst Du es halt wie Karsei und teilst das Gehäuse: Motorraum in Heavy Metal und Führerhaus in Vollgummi.Ein Gehäuse aus Messing würde die Lok nochmal 10 g schwerer machen. Man käme in der Heavy-Metal-Variante also fast auf 50 g. Möglicherweise wäre ein Messinggehäuse aber zu hecklastig.