Hat jmd schonmal den Vergleich zwischen Frostet Detail (FD) und Frostet Ultra Detail (FUD) gemacht, also was aus beiden Materialien bestellt ?

Gestern (Freitag) Morgen klingelte UPS (laut Statusmeldung auf der Shapways-HP ist das was ich zeige noch in Produktion!)

also frisch aus der Tüte, nur Passungen getestet!

Auf den ersten Bildern ist der Lo-Verkaufswagen, immer links FD und rechts UFD:

Am Mittelsteg der Frontscheibe ist besonderst der Materialunterschied zu erkennen.

Und nun noch ein Modell nach Kibri-H0 in Z (UFD 1. Versuch):

alle Teile

2 gekuppelte 2-achs-Scheuerle-Schwerlastmodule, 2 Federbeine eingesetzt

Federbeine und Räder (leider ist die Rille zwischen den Zwillingsreifen zu klein und das Profil nicht mit gekommen)

Die Teile für Hydraulik und Schwanenhals sowie Lampenträgerabschluß mit Kupplungdelement

Wie gesagt, alles in Z. Ich habe die Maße der Kibrieteile genommen, und dann das ganze damit gezeichnet und dann im Maßstab umrechnen lassen.

Hier die Federbeine und der Modulrahmen mit Kupplung in N aus UFD

und nun das ganze in TT aus FD:

3-Achsmodul mit 2 Federbeinen , links ist die Kupplung zu erkennen

hier noch einmal mit angekuppelten 2. Modulrahmen

Federbeine und Räder ( unten noch ein Kuppelelement um 2 Module nebeneinander zu kuppeln)

Die Teile des Schwanenhalses mit Hydraulikteile und Heckabschluß zum Ankuppeln mit Beleuchtungsträger

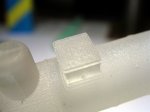

und zum schluss noch ein Hohlkörper, ein Wassertank für den Skoda.Wasserwagen in N mit vorbereiteten Löchern für die Ätzteile wie Geländer und Leiter:

Fazit: FD ist selbst bei TT zu rau, und ich habe das empfinden, das es auch spröder ist und leichter bricht.

So, auch wenn einiges in Z und N ist, so durfte das beim Materialvergleich eher hilfreich sein, wenn man sieht das einiges in Z mit UFD besser geworden ist wie das selbe Teil in TT mit FD.

...und ständig eine Qualitätsverbesserung angemahnt wird.

...und ständig eine Qualitätsverbesserung angemahnt wird. ...wie wäre es denn wenn die 3D-Schöpfer ein paar Behandlungstipps aus ihrem Nähkästchen herauslassen würden und dem geneigten Besteller von 3D- Bauteilen, die Ratschläge oder Verarbeitungshinweise einmal mitteilen könnten.

...wie wäre es denn wenn die 3D-Schöpfer ein paar Behandlungstipps aus ihrem Nähkästchen herauslassen würden und dem geneigten Besteller von 3D- Bauteilen, die Ratschläge oder Verarbeitungshinweise einmal mitteilen könnten.  also werde ich es lassen und bleibe bei geätzten Teilen.

also werde ich es lassen und bleibe bei geätzten Teilen.