Wer nun endlich eine Drucker bei sich stehen hat und auch sämtliches Zubehör beisammen hat, möchte am liebsten gleich mit einem druck eines Modells loslegen.

An dieser Stelle möchte ich etwas bremsen. Denn es gibt noch einiges vorzubereiten. Das wäre:

Was ist ein Slicer:

"Slicer" Schon wieder so ein englischer Begriff den niemand versteht. Aber es ist neben dem Drucker das wichtigste Werkzeug für einen 3D-Druck!

Slicer bedeutet auf deutsch Hobel oder Schneider. Und das trifft es doch sehr genau, denn ein Slicer ist eine Software die die konstruierten 3D-Körper in die einzelnen Druckschichten zerlegt und in Maschienencode umwandelt. Nur mit diesen Daten kann ein 3D-Drucker auch etwas anfangen.

Was verbirgt sich nun noch hinter dem Maschienencode: Wir müssen ja dem Drucker noch mitteilen wie dick die einzelnen Schichten sein sollen, wie lange jede Schicht belichtet werden soll, wie hoch & wie schnell die Druckplattform nach jeder Schicht fahren soll, usw. Wie die einzelnen Schichten überhaupt aussehen wäre natürlich auch von Vorteil.

Deshalb ist es auch nicht verwunderlich das aus einem 3D-Körper mit wenigen KB (Kilobyte) nach dem Slicen eine Datei mit mehreren MB (Megabyte) entstehen kann.

3D-Körper müssen deshalb in einem speziellen Format abgespeichert werden. Die Programmspezifischen Dateiformate der CAD-Anbieter sind da nutzlos.

.stl ist seit 1988 das Standartformat zum übertragen der Daten von CAD zu additiven Fertigungsverfahren (3D-Druck). Einige wissen vielleicht wie Computergrafiken z.B. für Spiele entstehen. Diese werden aus lauter kleinen Dreiecksfacetten zusammen gesetzt. Um so mehr Dreiecke es sind, um so feiner und natürlicher wirkt der Körper. So wird es auch bei stl-Dateien gemacht.

Wer also mit einem Druckergebnis nicht zufrieden ist, sollte vielleicht auch mal in die Einstellungen seines CAD-Programmes schauen, wie hoch dort die Auflösung eingestellt ist. Gerade "eckige Rundungen" sind oft ein Problem beim Rendering des CAD-Programmes einer stl-Datei.

Wer schon mal auf einem großen 4K Fernseher eine alte Serie von nahem gesehen hat, kennt um das Problem. Was nützt die höchste Auflösung beim Fernseher, wenn das Ausgangsmaterial schlecht aufgelöst ist.

Der Slicer hat aber noch eine wichtige Funktion: Das Erstellen einer Stützstruktur.

Überhänge von Modellen dürfen nicht in der Luft hängen! Zumindest nicht sehr viel.

Auf diesem Bild sind deutliche Überhänge vorhanden, die Abgestützt werden müssen.

Natürlich sind diese nicht die einzigen. Es gibt noch viele mehr bei diesem Modell und sollen nur als Beispiel dienen.

Auf diesen Bildern ist ein "negativer" Überhang zu sehen. Das Stück dieser Leiter würde beim Druck komplett in der Luft hängen. Das darf nicht sein!

Das Raster unten ist die Druckplattform. Alles muss mit dieser verbunden sein. Hängt etwas in der Luft, bleibt es an der Plattform hängen und fehlt später am Modell. Oder führt zu einem Fehldruck mit weiteren Fehlern am Modell.

Auf was es beim setzen von Stützen noch ankommt werde ich in einem separaten Blogeintrag beleuchten, da das Thema sehr komplex ist.

Um euch mal zu zeigen wie so ein Modell Schicht für Schicht entsteht habe ich von der Vorschaufunktion eines Slicers ein Video gemacht:

Bitte beachtet das so nicht der Druck abläuft. Beim Drucken muss jede Schicht erst wieder von der FEP-Folie gelöst werden und wird nicht einfach so aus dem Tank gezogen.

Die Wahl des richtigen Slicers:

Ich hatte es schon in einem vorherigen Blogeintrag erwähnt, das Chitubox maßgeblich dazu beigetragen hat das wir heute so eine Fülle von Resindruckern haben. Desshalb verwundert es nicht, das Chitubox auch einen Slicer anbietet. Er heißt: Chitubox

Es gibt ihn in einer Basic- und einer Pro-Version. Erstere ist Kostenlos. Zweitere gibt es gegen Gebühr.

Es gibt aber auch andere Anbieter für Slicer.

Aber nicht jeder Slicer ist für den Resin-Druck geeignet. Der weit verbreitete FDM-Druck (Filament-Druck) funktioniert anders. Dort wird Kunststoff in Filament- oder Stäbchenform in einen Extruder und eine heiße Düse gedrückt. Hier müssen Parameter wie Temperatur, Düsendruck usw. berücksichtigt werden. Deshalb sind Slicer für FDM-Druck nicht für den Resin-Druck geeignet und umgekehrt. Beachtet das bitte wenn ihr euch nach Slicern für euren Drucker umseht.

Lychee, Prusar, Z-Suite, Photon Workshop, NanoDLP sind (mal wieder) nur einige Slicer aus einer eine Reihe von Slicern die für den Resin-Druck geeignet sind. (Wieder) der Hinweis das dies nicht automatisch bedeutet das andere schlechter sein müssen.

Chitubox:

Chitubox ist wohl der verbreiteste Slicer beim Resindruck. Er liegt immer noch oft, in der Basic-Version, neuen Druckern auf einem USB-Stick bei. Oft wird auch ein Probeabo für die Pro-Version beigelegt.

Wie bereits erwähnt liegt das an der Marktstrategie des Unternehmens, Herstellern von Druckern Hardware & Firmware fertig für eigene Projekte anzubieten.

Das alles soll aber nicht bedeuten das der Slicer nur deswegen so verbreitet ist. Chitubox-Basic ist einfach zu bedienen, bringt sämtliche Grundfunktionen mit und läuft (bei entsprechender Leistung des PC/Laptop) flüssig und stabiel. Die Bedienung ist einfach und intuitiv.

Es gibt drei vorgefertigte Profile für Stützen (leichte, mittlere und schwere Stützen), die aber indivituell angepasst werden können.

Ein Körper kann ausgehöhlt werden und sattdessen mit einer Stützstruktur gefüllt werden. Und es kann ein Loch hinein geschnitten werden.

Auch kleinere Reparaturen, sowie Skalieren und Spiegeln sind möglich.

Somit ist Chitubox-Basic für Einsteiger ,aber auch für Fortgeschrittene, definitiv eine gute Wahl.

Citubox-Pro bietet mehr funktionen. Vorallem das automatische setzen von Stützen soll besser sein. Das bietet zwar auch Basic, aber das macht es mehr schlecht als recht. Vorallem für unsere teils filigranen und komplizierteren Modelle.

Die konfiguration der Stützen ist deutlich erweitert und es können unzählige Profile selbst angelegt werden. Dafür sind aber keine vordefinierten vorhanden.

In Pro ist es möglich Körper zu tauschen und die vorhandenen Stützen dabei zu behalten. Das erleichtet die Arbeit enorm wenn nur kleine Details am Körper geändert wurden.

Auch können mehrere unterscheidliche Druckprofile für einen Druck verwendet werden. So ist es möglich an einer bestimmten Stelle im Druck die Geschwindigkeit zu erhöhen und die Schichten dicker zu machen und an einer anderen Stelle wiederum zurück zu ändern oder noch ganz anders zu ändern.

Das ermöglicht es das Maximum an Geschwindigkeit herauszuholen aber dennoch Details präzise zu drucken.

Pro kann auch Körper zerschneiten. Das kann hilfreich sein, wenn ein Körper nicht in den Druckraum passt und später händisch zusammengefügt werden soll.

Es gibt auch noch mehr Funktionen die aber jetzt den Rahmen sprengen würden.

Beide Versionen können selbstverständlich einen Körper im Raum drehen, verschieben und umpositionieren. Auch ein automatisches Anordenen können beide.

Die meisten Drucker können direkt importiert werden und müssen nicht manuell angelegt werden.

Die Pro-Version gibt es nur im Abo. Ein einmaliger Kauf ist nicht möglich.

Lychee:

Lychee ist vermutlich der am zweimeisten verbreitete Slicer. Oder ist Lychee mittlerweile die Nummer 1. Ich weiß es nicht. Belegbare Zahlen gibt es nicht.

Auf jeden Fall kommt man an Lychee nicht vorbei ohne es einmal gehört, gesehen oder getestet zu haben. Und viele bleiben an ihm hängen.

Grundsätzlich unterscheidet sich Lychee nicht sehr viel von Chitubox. Die Einstellungen sind sehr ähnlich. Es sieht nur etwas anders aus. Ein "Vorteil" von Lychee ist seine Cloudanbindung. Alle Daten wie Drucker, Druckereinstellungen, Resinparameter usw. werden in der Cloud abgelegt und bei einem Aufruf auf einem anderen Rechner oder einer Neuinstallation automatisch wieder geladen. Die Resinparameter werden sogar in der Cloud mit anderen geteilt. Somit kann man sich die Profile anderer auch einfach importieren. Die am meisten Benutzten werden natürlich weiter vorn gelistet.

Warum habe ich das als Vorteil in Anführungszeichen gesetzt?!

Weil die meisten keine Modellbahner sind die mit diesen Profilen drucken. Und bei der Modellbahn ist halt alles doch noch eine Spur filigraner als bei einer Figur aus irgend einem Film. So sieht man das die Meisten gar nicht mit 0,02mm Schichtdicke drucken, sondern mit 0,05mm. Für gute Drucke bei der Modellbahn, viel zu grob.

Ein Bild wie man die Druckparameter für ein Resin einstellt. Im folgenden Abschnitt zum Leveln, sieht man den Unterschied zu Chitubox.

Etwas unschön ist das bewegen im Virtuellen Raum bei Lychee gelöst.

Während man bei Chitubox per Klick mit der linken Maustaste sich den Raum/die Druckplattform zurecht schieben kann, um ein Objekt am Rand in die Mitte des Bildschirmes zu rücken, geht dies bei Lychee nicht. Man kann lediglich über hinein Zoomen mit dem Mausrad etwas Fokussieren (was Chitubox natürlich auch kann).

Auch lassen sich die Einstellungen ein Objekt zu drehen oder eine Einstellung der Stützen zu verändern nicht so leicht bedienen wie bei Chitubox. Mann muss immer expliziet bei der Einstellung die Pfeiltasten bedienen, den Wert eingeben oder Klicken um eine Leiste zu verziehen.

Bei Chitubox reicht es hingegen wenn man mit dem Mauszeiger über der Einstellung schwebt und das Mausrad dreht um den Wert zu verändern. Der Workflow (das fließendere Arbeiten) ist damit besser.

Ich persönlich finde die "navigation" im Druckraum weniger schön gelöst wie bei der Konkurenz. Dennoch sollte jeder der sich neu mit dem Thema befasst den Slicer mal ansehen und ausprobieren. Denn es hat auch Gründe warum dieser Slicer so beliebt ist. Und da nicht jeder gleich arbeitet oder die selben Dinge als angenehm/unangenehm findet, ist auch hier die Wahl des richtigen Slicers eher Subjektiv.

Auch bei Lychee gibt es eine Bezahlversion, die noch wesendlich mehr Möglichkeiten mitbringt. Leider auch hier nur als Abo.

weitere Slicer:

Es gibt auch noch weitere Slicer wie BuildBee, Photon Workshop, PrusaSlicer, usw. auf die ich hier nicht näher eingehen kann und möchte. Das liegt daran das dies alles den Rahmen sprengen würde. Ich arbeite nicht mit diesen Slicern. Eine Einarbeitung um hier fundierte Kenntnisse zu teilen wäre zu aufwendig und Gleichzeitig doch zu Lückenhaft.

Die Tatsache das diese Slicer nicht sehr häufig Thema in Foren oder Beiträgen sind, kann man geteilt betrachten. Die Slicer müssen desswegen nicht unbedingt schlecht sein. Aber das sie nicht in der ersten Liga spielen dürfte auch jedem Klar sein.

Leveln:

Leveln bedeutet das die Druckplattform genau parallel zum Display ausgerichtet wird. Darüber hinaus muss ein gewisser Abstand eingehalten werden.

Die Druckplattformen werden in der Regel nicht bereits gelevelt ausgeliefert! Spannt man sie ein, ohne vorher die Schrauben zum leveln zu lösen und fährt die Druckplattform auf "Home", kann es passieren das die Plattform in das Display fährt und dies beschädigt.

Wie genau das Leveln bei euren Drucker funktioniert, entnehmt ihr bitte der Anleitung des Herstellers.

Grundsätzlich unterscheidet sich dieser Vorgang aber kaum, daher möchte ich ihn hier kurz beschreiben.

An der Druckplattform befinden sich in der Regel 2 oder 4 Schrauben. Diese werden als erstes mit dem beiliegenden Werkzeug gelöst. Jetzt sollte sich die Plattform sehr leicht bewegen und einfedern lassen.

Nun spannt ihr die Druckplattform am Druckarm ein. Die gelösten Schrauben bleiben gelöst.

Ihn entnehmt den Drucktank und legt stattdessen ein dickeres Blatt Papier, ein dünnes Stück Karton oder das vom Hersteller dafür beigelegte Utensiel auf das Display.

Nun fahrt ihr den Druckarm auf "Home". Dafür gibt es am Bediendisplay meist einen eigenen Softkey (virtuelle Taste auf dem Display). Wie dieser aussieht ist von Hersteller zu Hersteller unterschiedlich. Oft wird dafür ein kleines Häuschen benutzt.

Der Druckarm fährt jetzt ganz hinunter.

Sollte es sich bei eurer Druckplattform um eine mit Kugelgelenk handeln dann richtet jetzt die Plattform gerade aus.

Anschließend drückt ihr die Plattform gleichmäßig, mit mäßigen Druck auf das Display. Während dessen zieht ihr die Schrauben fest. Sie sollten schon mit etwas Kraft angezogen werden. Bedenkt aber: Nach fest kommt ab.

Beim anziehen immer darauf auchten dass die Druckplattform gerade und parallel zum Display bleibt.

Nun fahrt ihr manuell über die Pfeiltasten das Display immer in einzelnen 0,1mm Schritten hoch, bis sich das Blatt Papier/der Karton/etc. mit ein wenig Wiederstand heraus ziehen lässt.

Anschließend speichert ihr die Position im Drucker ab. Oft wird das mit Z=0 am Bediendisplay als Softkey umschrieben.

Nun fahrt ihr die Druckplattform wieder nach oben, so das ihr wieder den Tank einsetzten könnt. Dafür kann man ruhig die 10mm Schritte nehmen.

Druckparameter ermitteln:

Um nicht gleich für Frust nach dem ersten Druck zu sorgen, solltet ihr immer die richtigen Druckparameter für euer Resin, auf euren Druckern ermitteln.

Jedes Druckermodell ist etwas anders. Das hängt vom Display, der UV-Lichteinheit, sowie deren Abstand zueinander ab. Aber auch Umgebungsbedingungen wie Temperatur, Luftfeuchte, etc. beeinflussen die Druckparameter. Selbst die verwendete FEP-Folie kann einen Einfluss haben.

Die Viskosität und Zusammensetzung des Resin ist von Sorte zu Sorte ebenfalls unterschiedlich. Manchmal geben die Produzenten des Resin Richtwerte an, an denen ihr euch orientieren könnt. Diese Richtwerte sind ein guter Startpunkt zum ermitteln.

Um die richtigen Parameter zu ermitteln haben ein paar kluge Köpfe für euch Vorarbeit geleistet und Testkörper kreiert. Wenn man danach sucht, findet man sie haufenweise.

Aber einer ist meiner Ansicht nach wirklich gut (Downloadlink):

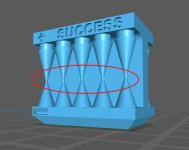

The Cones of Calibration by TableFlipFoundry

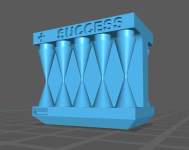

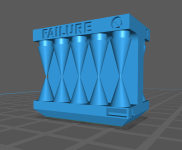

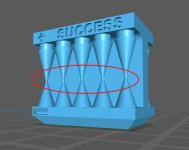

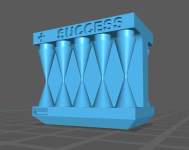

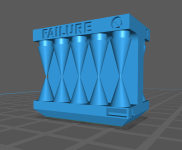

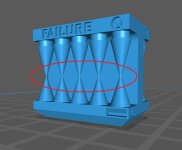

Der Kalibrierungskörper hat auf beiden Seiten Kegel, die sich jeweils von oben und von unten mit der Spitze treffen.

Wenn die Belichtungszeiten richtig eingestellt sind, dann sind auf der einen Seite (SUCCESS) alle Kegel von oben und von unten vorhanden, während auf der anderen Seite (FAILURE) nur die unteren Kegel vorhanden sind. Die oberen Kegel bei FAILURE sollten alle fehlen.

Fehlen Kegel auf der SUCCESS-Seite ist die Belichtungszeit zu kurz. Sind auf der FAILURE-Seite Kegel an der Oberseite vorhanden ist die Belichtungszeit zu lang.

Was müssen wir denn verändern das es gelingt?

Ich werde euch mit Hilfe von Chitubox erläutern wie ihr vorgehen solltet. Da sich die grundsätzlichen Eingaben nicht unterscheiden, könnt ihr das auf jeden anderen Slicer übertragen. Es sieht dort nur etwas anders aus.

Was gibt es denn für Einstellungen?

Hier mal ein Bild der möglichen Einstellungen bei Chitubox.

Auf der rechten Seite geht es um den Hebeabstand und die Geschwindigkeit. Dieser ist unterteilt. So kann man je zwei verschiedene Werte eingeben. Es ist also moglich einen kurzen langsamen Teil-Lift, gefolgt von einem längeren schnelleren Teil-Lift einzustellen. In jedem Fall ergibt die Summer der beiden Teil-Lifte den gesamten Hubweg.

Oben im Bild sehr ihr ja schon ein schönes Beispiel für Einstellungen der Hebegeschwindigkeit von dickflüssigeren Resin.

Pauschal kann man sagen: Je dickflüssiger um so langsamer muss man Drucken, was dann auch die Geschwindigkeiten angeht. Es gibt Resin das extra für hohe Druckgeschwindigkeit ausgelegt ist. Dies ist entsprechend dünnflüssiger, ähnlich wie das wasserwaschbare Resin. Das kann man ruhig ausprobieren. Ob es die selbe Maßhaltigkeit und Haltebarkeit mitbringt wird man dann schon rausfinden.

Der Hebeabstand vergrößert sich je größer die Druckfläche und somit die FEP-Folie wird, da sich diese viel mehr nach oben biegen und dehnen lässt. Wenn der Drucker in der Datenbank des Slicers ist, dann wird hier auch ein Wert schon drin stehen der passen sollte.

Wie stellen wir ein?

Wenn der Druck nicht an der Druckplattform haften möchte, dann die Belichtungszeit der Bodenschichten erhöhen. Aber nicht zu viel! Sonst hat man das umgekehrte Problem und bekommt das Modell nicht mehr zerstörungsfrei ab.

Für detailierte Modelle drucke ich mit 0,02mm Schichten und 10 Bodenschichten. Für Funktionsteile drucke ich mit 0,05mm Schichten und nur 5 Bodenschichten. Damit erziehle ich die besten Ergebnisse.

Um so kurzer die Belichtung ist, um so feiner kommen die Details heraus. Eine höhere Belichtung kann euch Details kosten.

Schaut euch die folgenden Bilder noch mal an:

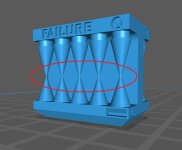

Auf dem linken Bild sind die Kegel mit unterschiedlich dünnen Zylindern verbunden, die nach rechts immer dicker werden. Diese sollen alle beim druck abreißen. Werden alle oder ein Teil der oberen Kegel mit gedruckt, dann ist die Belichtungszeit zu hoch. Weil mehr Belichtungszeit, bedingt durch die Lichstreuung, mehr gehärtetes Material in X-, Y-Richtung bedeutet.

Fehlen alle oberen Kegel bei "FAILURE" und sind alle Kegel auf der "SUCCESS" Seite gedruckt, wie im rechten Bild, dann sind die Einstellungen optimal. Fehlen auf der "SUCCESS" Seite oben Kegel, dann ist die Belichtungszeit zu kurz.

Bekommt man kein optimales Ergebnis hin, dann muss man an weiteren Parametern arbeiten.

Weitere Parameter sind die Temperatur und/oder die Druckgeschwindigkeit. Ersteres muss man ggf. durch einen selbstbau einer Bauraumheizung lösen. Bitte dabei auf den Brandschutz achten. Ich habe dafür eine Schaltsteckdose mit Temperaturfühler an der höchsten Stelle eingebaut, der bei etwa 50°C ausschaltet. Klingt nach viel, ist es aber nicht. In einem 10°C kalten Keller wird es an der höchsten Stelle, beim ersten Aufheizen, schon mal fast so warm. Stichwort Thermodynamik.

Eine Heizung zum selber Drucken findet man hier:

Photonsters PTC Heater Unit by X3msnake

Mit dem Suchbegriff "Heater" bzw. "Heater Resin" findet man noch weitere Vorrichtungen für Heizungen.

Natürlich muss man sich noch die elektischen Komponenten dazu kaufen.

Tut mir bitte einen Gefallen: Verkabelt ordentlich! Litze steckt man nicht einfach in eine Schraubklemme. Achtet auf einen adäquaten Leitungsquerschnitt und Isoliert offen Stellen. Das ist der Primäre schutz vor einem Brand!

Den Temperaturfühler legt man nicht in den Luftstrom und am besten an eine kühlere Stelle. Auch sollte der Luftstrom nicht direkt auf den Tank zielen.

Möchte/Muss man langsamer drucken, dann ist damit nicht unbedingt die tatsächliche Geschwindigkeit gemeint. Zwar spielt auch diese eine Rolle, aber dir Wartezeiten sind fast noch wichtiger.

links Chitubox, rechts Lychee

Bitte beachtet die unterschiedlichen Philosophien von Chitubox & Lychee bei der Angabe der Hebe- / Senkgeschwindigkeit (Lift Speed).

Die Ruhezeit direkt vor dem Belichten ist die wohl wichtigste Stellschraube. Nach einem Lift ist das Resin noch in Bewegung, denn durch das Heben und Senken entstehen im Resintank Wellenbewegungen. Und wie im Schwimmbad wandern diese Wellen weiter und brauchen Zeit um sich zu brechen, abzubauen und zu beruhigen. Das ist für das Menschliche Auge nicht immer sichtbar, aber diese Wellen existieren auch im (dickflüssigen) Resin.

Unter Chitubox ist unter "Ruhezeit nach dem Zurückziehen" die Zeit vor dem Belichten gemeint. Bei Lychee ist es eindeutiger mit "Pause vor Druck". Diese Zeit ist genau dafür da die Wellen abzubauen.

Eine andere Ausrichtung des Drucks kann auch die Qualität stark beeinflussen. Dazu muss man das Druckobjekt nicht immer komplett anders Ausrichten. Ein leichtes schräg Stellen hilft manchenmal schon.

Auf jeden Fall sollte man den Glockeneffekt vermeiden. Dieser führt unweigerlich zum Abreißen des Objektes. Ein Loch an der Oberseite, damit Lift nachströmen kann, hilft da ungemein.

Auch haben die Hersteller in den letzten Jahren ihre Druckplattformen weiter entwickelt. Erst waren sie nur leicht angeraut, dann stark angeraut, danach speziell geschliffen und heute habe sie eine gelaserte Oberfläche mit einem Muster. Somit genügen heute auch geringere Zeiten wie früher.

Manche legen ihre Druckplattformen in den Tiefkühler um die Modelle besonders schonend zu entfernen. Das Metall zieht sich mehr zusammen wie das Resin und Plop, ist es ab. Das dauert aber auch ein wenig. UND: Man benötigt einen extra Tiefkühlfach.

Wie wir in den Warnhinweisen festgestellt haben sollte man nicht vollständig ausgehärtetes Resin nicht auf die leichte Schulter nehmen. In ein Teifkühlfach mit Lebensmitteln gehört sowas nicht!

Führt alles nicht zum erfolgreichen Druck und dieser reißt ab, dann sollte man vielleicht mal die Stützen überarbeiten. Oft werden zu wenige und zu dünne Stützen gesetzt. Oft auch nicht an kritischen Stellen, wie den Rändern eines Modells.

Grundsätzlich gilt: Um so weniger Stützen es sind, um so stärker müssen diese selbst sein und mit dem Objekt verbunden sein. Will man dünnere Stützen bzw. kleinere Ansatzpunkte, um so mehr müssen es werden.

Bitte unterschätzt nicht die Kräft die hier wirken.

Ich persönlich bin überhaupt kein Fan davon die Stützen vom Slicer automatisch setzen zu lassen. Das mag bei großen Firguren funktionieren, aber nicht bei unseren filigranen Sachen.

Daher mein Tipp: Setzt die Stützen immer selbst. Macht zwar mehr arbeit, aber ihr werdet wesentlich weniger Problem beim Druck haben.

Aber wie bereits geschrieben werde ich das Thema, etwas ausführlicher, in einem weiteren Eintrag beleuchten.

An dieser Stelle möchte ich etwas bremsen. Denn es gibt noch einiges vorzubereiten. Das wäre:

- auf dem PC/Laptop einen Slicer installieren

- den Drucker leveln

- Testdrucke durchführen um die richtigen Druckparameter zu ermitteln

Was ist ein Slicer:

"Slicer" Schon wieder so ein englischer Begriff den niemand versteht. Aber es ist neben dem Drucker das wichtigste Werkzeug für einen 3D-Druck!

Slicer bedeutet auf deutsch Hobel oder Schneider. Und das trifft es doch sehr genau, denn ein Slicer ist eine Software die die konstruierten 3D-Körper in die einzelnen Druckschichten zerlegt und in Maschienencode umwandelt. Nur mit diesen Daten kann ein 3D-Drucker auch etwas anfangen.

Was verbirgt sich nun noch hinter dem Maschienencode: Wir müssen ja dem Drucker noch mitteilen wie dick die einzelnen Schichten sein sollen, wie lange jede Schicht belichtet werden soll, wie hoch & wie schnell die Druckplattform nach jeder Schicht fahren soll, usw. Wie die einzelnen Schichten überhaupt aussehen wäre natürlich auch von Vorteil.

Deshalb ist es auch nicht verwunderlich das aus einem 3D-Körper mit wenigen KB (Kilobyte) nach dem Slicen eine Datei mit mehreren MB (Megabyte) entstehen kann.

3D-Körper müssen deshalb in einem speziellen Format abgespeichert werden. Die Programmspezifischen Dateiformate der CAD-Anbieter sind da nutzlos.

.stl ist seit 1988 das Standartformat zum übertragen der Daten von CAD zu additiven Fertigungsverfahren (3D-Druck). Einige wissen vielleicht wie Computergrafiken z.B. für Spiele entstehen. Diese werden aus lauter kleinen Dreiecksfacetten zusammen gesetzt. Um so mehr Dreiecke es sind, um so feiner und natürlicher wirkt der Körper. So wird es auch bei stl-Dateien gemacht.

Wer also mit einem Druckergebnis nicht zufrieden ist, sollte vielleicht auch mal in die Einstellungen seines CAD-Programmes schauen, wie hoch dort die Auflösung eingestellt ist. Gerade "eckige Rundungen" sind oft ein Problem beim Rendering des CAD-Programmes einer stl-Datei.

Wer schon mal auf einem großen 4K Fernseher eine alte Serie von nahem gesehen hat, kennt um das Problem. Was nützt die höchste Auflösung beim Fernseher, wenn das Ausgangsmaterial schlecht aufgelöst ist.

Der Slicer hat aber noch eine wichtige Funktion: Das Erstellen einer Stützstruktur.

Überhänge von Modellen dürfen nicht in der Luft hängen! Zumindest nicht sehr viel.

Auf diesem Bild sind deutliche Überhänge vorhanden, die Abgestützt werden müssen.

Natürlich sind diese nicht die einzigen. Es gibt noch viele mehr bei diesem Modell und sollen nur als Beispiel dienen.

Auf diesen Bildern ist ein "negativer" Überhang zu sehen. Das Stück dieser Leiter würde beim Druck komplett in der Luft hängen. Das darf nicht sein!

Das Raster unten ist die Druckplattform. Alles muss mit dieser verbunden sein. Hängt etwas in der Luft, bleibt es an der Plattform hängen und fehlt später am Modell. Oder führt zu einem Fehldruck mit weiteren Fehlern am Modell.

Auf was es beim setzen von Stützen noch ankommt werde ich in einem separaten Blogeintrag beleuchten, da das Thema sehr komplex ist.

Um euch mal zu zeigen wie so ein Modell Schicht für Schicht entsteht habe ich von der Vorschaufunktion eines Slicers ein Video gemacht:

Die Wahl des richtigen Slicers:

Ich hatte es schon in einem vorherigen Blogeintrag erwähnt, das Chitubox maßgeblich dazu beigetragen hat das wir heute so eine Fülle von Resindruckern haben. Desshalb verwundert es nicht, das Chitubox auch einen Slicer anbietet. Er heißt: Chitubox

Es gibt ihn in einer Basic- und einer Pro-Version. Erstere ist Kostenlos. Zweitere gibt es gegen Gebühr.

Es gibt aber auch andere Anbieter für Slicer.

Aber nicht jeder Slicer ist für den Resin-Druck geeignet. Der weit verbreitete FDM-Druck (Filament-Druck) funktioniert anders. Dort wird Kunststoff in Filament- oder Stäbchenform in einen Extruder und eine heiße Düse gedrückt. Hier müssen Parameter wie Temperatur, Düsendruck usw. berücksichtigt werden. Deshalb sind Slicer für FDM-Druck nicht für den Resin-Druck geeignet und umgekehrt. Beachtet das bitte wenn ihr euch nach Slicern für euren Drucker umseht.

Lychee, Prusar, Z-Suite, Photon Workshop, NanoDLP sind (mal wieder) nur einige Slicer aus einer eine Reihe von Slicern die für den Resin-Druck geeignet sind. (Wieder) der Hinweis das dies nicht automatisch bedeutet das andere schlechter sein müssen.

Chitubox:

Chitubox ist wohl der verbreiteste Slicer beim Resindruck. Er liegt immer noch oft, in der Basic-Version, neuen Druckern auf einem USB-Stick bei. Oft wird auch ein Probeabo für die Pro-Version beigelegt.

Wie bereits erwähnt liegt das an der Marktstrategie des Unternehmens, Herstellern von Druckern Hardware & Firmware fertig für eigene Projekte anzubieten.

Das alles soll aber nicht bedeuten das der Slicer nur deswegen so verbreitet ist. Chitubox-Basic ist einfach zu bedienen, bringt sämtliche Grundfunktionen mit und läuft (bei entsprechender Leistung des PC/Laptop) flüssig und stabiel. Die Bedienung ist einfach und intuitiv.

Es gibt drei vorgefertigte Profile für Stützen (leichte, mittlere und schwere Stützen), die aber indivituell angepasst werden können.

Ein Körper kann ausgehöhlt werden und sattdessen mit einer Stützstruktur gefüllt werden. Und es kann ein Loch hinein geschnitten werden.

Auch kleinere Reparaturen, sowie Skalieren und Spiegeln sind möglich.

Somit ist Chitubox-Basic für Einsteiger ,aber auch für Fortgeschrittene, definitiv eine gute Wahl.

Citubox-Pro bietet mehr funktionen. Vorallem das automatische setzen von Stützen soll besser sein. Das bietet zwar auch Basic, aber das macht es mehr schlecht als recht. Vorallem für unsere teils filigranen und komplizierteren Modelle.

Die konfiguration der Stützen ist deutlich erweitert und es können unzählige Profile selbst angelegt werden. Dafür sind aber keine vordefinierten vorhanden.

In Pro ist es möglich Körper zu tauschen und die vorhandenen Stützen dabei zu behalten. Das erleichtet die Arbeit enorm wenn nur kleine Details am Körper geändert wurden.

Auch können mehrere unterscheidliche Druckprofile für einen Druck verwendet werden. So ist es möglich an einer bestimmten Stelle im Druck die Geschwindigkeit zu erhöhen und die Schichten dicker zu machen und an einer anderen Stelle wiederum zurück zu ändern oder noch ganz anders zu ändern.

Das ermöglicht es das Maximum an Geschwindigkeit herauszuholen aber dennoch Details präzise zu drucken.

Pro kann auch Körper zerschneiten. Das kann hilfreich sein, wenn ein Körper nicht in den Druckraum passt und später händisch zusammengefügt werden soll.

Es gibt auch noch mehr Funktionen die aber jetzt den Rahmen sprengen würden.

Beide Versionen können selbstverständlich einen Körper im Raum drehen, verschieben und umpositionieren. Auch ein automatisches Anordenen können beide.

Die meisten Drucker können direkt importiert werden und müssen nicht manuell angelegt werden.

Die Pro-Version gibt es nur im Abo. Ein einmaliger Kauf ist nicht möglich.

Lychee:

Lychee ist vermutlich der am zweimeisten verbreitete Slicer. Oder ist Lychee mittlerweile die Nummer 1. Ich weiß es nicht. Belegbare Zahlen gibt es nicht.

Auf jeden Fall kommt man an Lychee nicht vorbei ohne es einmal gehört, gesehen oder getestet zu haben. Und viele bleiben an ihm hängen.

Grundsätzlich unterscheidet sich Lychee nicht sehr viel von Chitubox. Die Einstellungen sind sehr ähnlich. Es sieht nur etwas anders aus. Ein "Vorteil" von Lychee ist seine Cloudanbindung. Alle Daten wie Drucker, Druckereinstellungen, Resinparameter usw. werden in der Cloud abgelegt und bei einem Aufruf auf einem anderen Rechner oder einer Neuinstallation automatisch wieder geladen. Die Resinparameter werden sogar in der Cloud mit anderen geteilt. Somit kann man sich die Profile anderer auch einfach importieren. Die am meisten Benutzten werden natürlich weiter vorn gelistet.

Warum habe ich das als Vorteil in Anführungszeichen gesetzt?!

Weil die meisten keine Modellbahner sind die mit diesen Profilen drucken. Und bei der Modellbahn ist halt alles doch noch eine Spur filigraner als bei einer Figur aus irgend einem Film. So sieht man das die Meisten gar nicht mit 0,02mm Schichtdicke drucken, sondern mit 0,05mm. Für gute Drucke bei der Modellbahn, viel zu grob.

Ein Bild wie man die Druckparameter für ein Resin einstellt. Im folgenden Abschnitt zum Leveln, sieht man den Unterschied zu Chitubox.

Etwas unschön ist das bewegen im Virtuellen Raum bei Lychee gelöst.

Während man bei Chitubox per Klick mit der linken Maustaste sich den Raum/die Druckplattform zurecht schieben kann, um ein Objekt am Rand in die Mitte des Bildschirmes zu rücken, geht dies bei Lychee nicht. Man kann lediglich über hinein Zoomen mit dem Mausrad etwas Fokussieren (was Chitubox natürlich auch kann).

Auch lassen sich die Einstellungen ein Objekt zu drehen oder eine Einstellung der Stützen zu verändern nicht so leicht bedienen wie bei Chitubox. Mann muss immer expliziet bei der Einstellung die Pfeiltasten bedienen, den Wert eingeben oder Klicken um eine Leiste zu verziehen.

Bei Chitubox reicht es hingegen wenn man mit dem Mauszeiger über der Einstellung schwebt und das Mausrad dreht um den Wert zu verändern. Der Workflow (das fließendere Arbeiten) ist damit besser.

Ich persönlich finde die "navigation" im Druckraum weniger schön gelöst wie bei der Konkurenz. Dennoch sollte jeder der sich neu mit dem Thema befasst den Slicer mal ansehen und ausprobieren. Denn es hat auch Gründe warum dieser Slicer so beliebt ist. Und da nicht jeder gleich arbeitet oder die selben Dinge als angenehm/unangenehm findet, ist auch hier die Wahl des richtigen Slicers eher Subjektiv.

Auch bei Lychee gibt es eine Bezahlversion, die noch wesendlich mehr Möglichkeiten mitbringt. Leider auch hier nur als Abo.

weitere Slicer:

Es gibt auch noch weitere Slicer wie BuildBee, Photon Workshop, PrusaSlicer, usw. auf die ich hier nicht näher eingehen kann und möchte. Das liegt daran das dies alles den Rahmen sprengen würde. Ich arbeite nicht mit diesen Slicern. Eine Einarbeitung um hier fundierte Kenntnisse zu teilen wäre zu aufwendig und Gleichzeitig doch zu Lückenhaft.

Die Tatsache das diese Slicer nicht sehr häufig Thema in Foren oder Beiträgen sind, kann man geteilt betrachten. Die Slicer müssen desswegen nicht unbedingt schlecht sein. Aber das sie nicht in der ersten Liga spielen dürfte auch jedem Klar sein.

Leveln:

Leveln bedeutet das die Druckplattform genau parallel zum Display ausgerichtet wird. Darüber hinaus muss ein gewisser Abstand eingehalten werden.

Die Druckplattformen werden in der Regel nicht bereits gelevelt ausgeliefert! Spannt man sie ein, ohne vorher die Schrauben zum leveln zu lösen und fährt die Druckplattform auf "Home", kann es passieren das die Plattform in das Display fährt und dies beschädigt.

Wie genau das Leveln bei euren Drucker funktioniert, entnehmt ihr bitte der Anleitung des Herstellers.

Grundsätzlich unterscheidet sich dieser Vorgang aber kaum, daher möchte ich ihn hier kurz beschreiben.

An der Druckplattform befinden sich in der Regel 2 oder 4 Schrauben. Diese werden als erstes mit dem beiliegenden Werkzeug gelöst. Jetzt sollte sich die Plattform sehr leicht bewegen und einfedern lassen.

Nun spannt ihr die Druckplattform am Druckarm ein. Die gelösten Schrauben bleiben gelöst.

Ihn entnehmt den Drucktank und legt stattdessen ein dickeres Blatt Papier, ein dünnes Stück Karton oder das vom Hersteller dafür beigelegte Utensiel auf das Display.

Nun fahrt ihr den Druckarm auf "Home". Dafür gibt es am Bediendisplay meist einen eigenen Softkey (virtuelle Taste auf dem Display). Wie dieser aussieht ist von Hersteller zu Hersteller unterschiedlich. Oft wird dafür ein kleines Häuschen benutzt.

Der Druckarm fährt jetzt ganz hinunter.

Sollte es sich bei eurer Druckplattform um eine mit Kugelgelenk handeln dann richtet jetzt die Plattform gerade aus.

Anschließend drückt ihr die Plattform gleichmäßig, mit mäßigen Druck auf das Display. Während dessen zieht ihr die Schrauben fest. Sie sollten schon mit etwas Kraft angezogen werden. Bedenkt aber: Nach fest kommt ab.

Beim anziehen immer darauf auchten dass die Druckplattform gerade und parallel zum Display bleibt.

Nun fahrt ihr manuell über die Pfeiltasten das Display immer in einzelnen 0,1mm Schritten hoch, bis sich das Blatt Papier/der Karton/etc. mit ein wenig Wiederstand heraus ziehen lässt.

Anschließend speichert ihr die Position im Drucker ab. Oft wird das mit Z=0 am Bediendisplay als Softkey umschrieben.

Nun fahrt ihr die Druckplattform wieder nach oben, so das ihr wieder den Tank einsetzten könnt. Dafür kann man ruhig die 10mm Schritte nehmen.

Druckparameter ermitteln:

Um nicht gleich für Frust nach dem ersten Druck zu sorgen, solltet ihr immer die richtigen Druckparameter für euer Resin, auf euren Druckern ermitteln.

Jedes Druckermodell ist etwas anders. Das hängt vom Display, der UV-Lichteinheit, sowie deren Abstand zueinander ab. Aber auch Umgebungsbedingungen wie Temperatur, Luftfeuchte, etc. beeinflussen die Druckparameter. Selbst die verwendete FEP-Folie kann einen Einfluss haben.

Die Viskosität und Zusammensetzung des Resin ist von Sorte zu Sorte ebenfalls unterschiedlich. Manchmal geben die Produzenten des Resin Richtwerte an, an denen ihr euch orientieren könnt. Diese Richtwerte sind ein guter Startpunkt zum ermitteln.

Um die richtigen Parameter zu ermitteln haben ein paar kluge Köpfe für euch Vorarbeit geleistet und Testkörper kreiert. Wenn man danach sucht, findet man sie haufenweise.

Aber einer ist meiner Ansicht nach wirklich gut (Downloadlink):

The Cones of Calibration by TableFlipFoundry

Der Kalibrierungskörper hat auf beiden Seiten Kegel, die sich jeweils von oben und von unten mit der Spitze treffen.

Wenn die Belichtungszeiten richtig eingestellt sind, dann sind auf der einen Seite (SUCCESS) alle Kegel von oben und von unten vorhanden, während auf der anderen Seite (FAILURE) nur die unteren Kegel vorhanden sind. Die oberen Kegel bei FAILURE sollten alle fehlen.

Fehlen Kegel auf der SUCCESS-Seite ist die Belichtungszeit zu kurz. Sind auf der FAILURE-Seite Kegel an der Oberseite vorhanden ist die Belichtungszeit zu lang.

Was müssen wir denn verändern das es gelingt?

Ich werde euch mit Hilfe von Chitubox erläutern wie ihr vorgehen solltet. Da sich die grundsätzlichen Eingaben nicht unterscheiden, könnt ihr das auf jeden anderen Slicer übertragen. Es sieht dort nur etwas anders aus.

Was gibt es denn für Einstellungen?

Hier mal ein Bild der möglichen Einstellungen bei Chitubox.

- Schichthöhe = selbsterklärend

- Boden Schichtanzahl = Anzahl der Bodenschichten die länger belichtet werden, damit Druck an Bodenplatte haftet

- Belichtungszeit = selbsterklärend

- Boden Belichtungszeit = Belichtungszeit der Bodenschichten die länger belichtet werden, damit Druck an Bodenplatte haftet

- Anzahl Übergangsebenen + Übergangstyp = um einen Weichenübergang von Boden- zu Normalschichten zu erreichen kann man hier den Typ z.B. Linear und die Anzahl der Übergangsschichten angeben

- Übergangszeitverzögerung = die errechnet sich das Programm selbst

- Wartemodus während des Drucks = man kann hier entweder "Ruhezeit" oder "Verzögerung der Lichtabschaltung" einstellen

- Ruhezeit vor dem Lift = Das ist die Ruhezeit nach dem Belichten der aktuellen Schicht

- Ruhezeit nach dem Lift = Das ist die Ruhezeit nach dem hochfahren, aber vor dem runterfahren

- Ruhezeit nach dem Zurückziehen = Das ist die Ruhezeit nach dem runterfahren, aber vor dem Belichten der nächsten Schicht

Auf der rechten Seite geht es um den Hebeabstand und die Geschwindigkeit. Dieser ist unterteilt. So kann man je zwei verschiedene Werte eingeben. Es ist also moglich einen kurzen langsamen Teil-Lift, gefolgt von einem längeren schnelleren Teil-Lift einzustellen. In jedem Fall ergibt die Summer der beiden Teil-Lifte den gesamten Hubweg.

Oben im Bild sehr ihr ja schon ein schönes Beispiel für Einstellungen der Hebegeschwindigkeit von dickflüssigeren Resin.

Pauschal kann man sagen: Je dickflüssiger um so langsamer muss man Drucken, was dann auch die Geschwindigkeiten angeht. Es gibt Resin das extra für hohe Druckgeschwindigkeit ausgelegt ist. Dies ist entsprechend dünnflüssiger, ähnlich wie das wasserwaschbare Resin. Das kann man ruhig ausprobieren. Ob es die selbe Maßhaltigkeit und Haltebarkeit mitbringt wird man dann schon rausfinden.

Der Hebeabstand vergrößert sich je größer die Druckfläche und somit die FEP-Folie wird, da sich diese viel mehr nach oben biegen und dehnen lässt. Wenn der Drucker in der Datenbank des Slicers ist, dann wird hier auch ein Wert schon drin stehen der passen sollte.

Wie stellen wir ein?

Wenn der Druck nicht an der Druckplattform haften möchte, dann die Belichtungszeit der Bodenschichten erhöhen. Aber nicht zu viel! Sonst hat man das umgekehrte Problem und bekommt das Modell nicht mehr zerstörungsfrei ab.

Für detailierte Modelle drucke ich mit 0,02mm Schichten und 10 Bodenschichten. Für Funktionsteile drucke ich mit 0,05mm Schichten und nur 5 Bodenschichten. Damit erziehle ich die besten Ergebnisse.

Um so kurzer die Belichtung ist, um so feiner kommen die Details heraus. Eine höhere Belichtung kann euch Details kosten.

Schaut euch die folgenden Bilder noch mal an:

Auf dem linken Bild sind die Kegel mit unterschiedlich dünnen Zylindern verbunden, die nach rechts immer dicker werden. Diese sollen alle beim druck abreißen. Werden alle oder ein Teil der oberen Kegel mit gedruckt, dann ist die Belichtungszeit zu hoch. Weil mehr Belichtungszeit, bedingt durch die Lichstreuung, mehr gehärtetes Material in X-, Y-Richtung bedeutet.

Fehlen alle oberen Kegel bei "FAILURE" und sind alle Kegel auf der "SUCCESS" Seite gedruckt, wie im rechten Bild, dann sind die Einstellungen optimal. Fehlen auf der "SUCCESS" Seite oben Kegel, dann ist die Belichtungszeit zu kurz.

Bekommt man kein optimales Ergebnis hin, dann muss man an weiteren Parametern arbeiten.

Weitere Parameter sind die Temperatur und/oder die Druckgeschwindigkeit. Ersteres muss man ggf. durch einen selbstbau einer Bauraumheizung lösen. Bitte dabei auf den Brandschutz achten. Ich habe dafür eine Schaltsteckdose mit Temperaturfühler an der höchsten Stelle eingebaut, der bei etwa 50°C ausschaltet. Klingt nach viel, ist es aber nicht. In einem 10°C kalten Keller wird es an der höchsten Stelle, beim ersten Aufheizen, schon mal fast so warm. Stichwort Thermodynamik.

Eine Heizung zum selber Drucken findet man hier:

Photonsters PTC Heater Unit by X3msnake

Mit dem Suchbegriff "Heater" bzw. "Heater Resin" findet man noch weitere Vorrichtungen für Heizungen.

Natürlich muss man sich noch die elektischen Komponenten dazu kaufen.

Tut mir bitte einen Gefallen: Verkabelt ordentlich! Litze steckt man nicht einfach in eine Schraubklemme. Achtet auf einen adäquaten Leitungsquerschnitt und Isoliert offen Stellen. Das ist der Primäre schutz vor einem Brand!

Den Temperaturfühler legt man nicht in den Luftstrom und am besten an eine kühlere Stelle. Auch sollte der Luftstrom nicht direkt auf den Tank zielen.

Möchte/Muss man langsamer drucken, dann ist damit nicht unbedingt die tatsächliche Geschwindigkeit gemeint. Zwar spielt auch diese eine Rolle, aber dir Wartezeiten sind fast noch wichtiger.

links Chitubox, rechts Lychee

Bitte beachtet die unterschiedlichen Philosophien von Chitubox & Lychee bei der Angabe der Hebe- / Senkgeschwindigkeit (Lift Speed).

Die Ruhezeit direkt vor dem Belichten ist die wohl wichtigste Stellschraube. Nach einem Lift ist das Resin noch in Bewegung, denn durch das Heben und Senken entstehen im Resintank Wellenbewegungen. Und wie im Schwimmbad wandern diese Wellen weiter und brauchen Zeit um sich zu brechen, abzubauen und zu beruhigen. Das ist für das Menschliche Auge nicht immer sichtbar, aber diese Wellen existieren auch im (dickflüssigen) Resin.

Unter Chitubox ist unter "Ruhezeit nach dem Zurückziehen" die Zeit vor dem Belichten gemeint. Bei Lychee ist es eindeutiger mit "Pause vor Druck". Diese Zeit ist genau dafür da die Wellen abzubauen.

Eine andere Ausrichtung des Drucks kann auch die Qualität stark beeinflussen. Dazu muss man das Druckobjekt nicht immer komplett anders Ausrichten. Ein leichtes schräg Stellen hilft manchenmal schon.

Auf jeden Fall sollte man den Glockeneffekt vermeiden. Dieser führt unweigerlich zum Abreißen des Objektes. Ein Loch an der Oberseite, damit Lift nachströmen kann, hilft da ungemein.

Auch haben die Hersteller in den letzten Jahren ihre Druckplattformen weiter entwickelt. Erst waren sie nur leicht angeraut, dann stark angeraut, danach speziell geschliffen und heute habe sie eine gelaserte Oberfläche mit einem Muster. Somit genügen heute auch geringere Zeiten wie früher.

Manche legen ihre Druckplattformen in den Tiefkühler um die Modelle besonders schonend zu entfernen. Das Metall zieht sich mehr zusammen wie das Resin und Plop, ist es ab. Das dauert aber auch ein wenig. UND: Man benötigt einen extra Tiefkühlfach.

Wie wir in den Warnhinweisen festgestellt haben sollte man nicht vollständig ausgehärtetes Resin nicht auf die leichte Schulter nehmen. In ein Teifkühlfach mit Lebensmitteln gehört sowas nicht!

Führt alles nicht zum erfolgreichen Druck und dieser reißt ab, dann sollte man vielleicht mal die Stützen überarbeiten. Oft werden zu wenige und zu dünne Stützen gesetzt. Oft auch nicht an kritischen Stellen, wie den Rändern eines Modells.

Grundsätzlich gilt: Um so weniger Stützen es sind, um so stärker müssen diese selbst sein und mit dem Objekt verbunden sein. Will man dünnere Stützen bzw. kleinere Ansatzpunkte, um so mehr müssen es werden.

Bitte unterschätzt nicht die Kräft die hier wirken.

Ich persönlich bin überhaupt kein Fan davon die Stützen vom Slicer automatisch setzen zu lassen. Das mag bei großen Firguren funktionieren, aber nicht bei unseren filigranen Sachen.

Daher mein Tipp: Setzt die Stützen immer selbst. Macht zwar mehr arbeit, aber ihr werdet wesentlich weniger Problem beim Druck haben.

Aber wie bereits geschrieben werde ich das Thema, etwas ausführlicher, in einem weiteren Eintrag beleuchten.